Przebieg procesu obróbki cieplnej dużych odkuwek pierścieni zębatych

Przebieg procesu obróbki cieplnej dużych odkuwek pierścieni zębatych

Duże odkuwki pierścieni zębatych będą miały duże odkształcenia po nawęglaniu i hartowaniu. Dzięki rozsądnemu projektowi i procesowi obróbki skrawaniem i obróbki cieplnej, przy użyciu właściwej metody korekcji i hartowania solą, eliptyczne zniekształcenie nawęglonych i hartowanych dużych odkuwek pierścieniowych można kontrolować w granicach 2 mm, zniekształcenie osnowy i stożka można kontrolować w granicach 1 mm, a łożysko można poprawić nośność i żywotność odkuwek kół koronowych.

Struktura dużego pierścieniakuciecharakteryzuje się cienką ścianką, dużym stosunkiem średnicy do długości (średnica zewnętrzna/szerokość zęba), dużymi odkształceniami nawęglającymi i hartowniczymi, nieregularnymi i trudnymi do kontrolowania, większe odkształcenia bezpośrednio wpływają na jakość produktu i wydajność obróbki post-sekwencyjnej, w wyniku czego w nierównym marginesie obróbki posekwencyjnej, wpływając na głębokość skutecznej utwardzonej warstwy powierzchni zęba i twardość powierzchni zęba, zmniejszając w ten sposób wytrzymałość, nośność i wytrzymałość zmęczeniową zębów pierścieniowych. Wreszcie skrócić żywotność pierścienia zębatego.

1. Projekt przetwarzania

Proces kucia pierścienia zębatego: kucie - po kuciu, odpuszczaniu - toczenie zgrubne - wstępna obróbka odpuszczająca - toczenie półwykańczające - sztuczne starzenie - frezowanie zębów - hartowanie nawęglane, odpuszczanie - śrutowanie - toczenie wykańczające - sztuczne starzenie - toczenie wykańczające - szlifowanie kół zębatych - gotowe produkt.

2. Obróbka wstępna

Jeśli do obróbki wstępnej stosuje się normalizowanie i odpuszczanie w wysokiej temperaturze, struktura po obróbce cieplnej jest perlitem i ferrytem, a nawet wytwarza nierównowagowy bainit. Z powodu nierównomiernego chłodzenia powietrzem jednorodność struktury normalizującej jest słaba. Ponieważ jednorodność chłodzenia i prędkość medium olejowego są lepsze niż powietrza, odpuszczanie zapewni jednolitą hartowaną strukturę soxite, która może poprawić lub wyeliminować pierwotną niejednorodność mikrostruktury generowaną przez kucie i poprawić jednorodność właściwości mechanicznych pierścienia zębatego. Dodatnia obróbka cieplna po kuciu może poprawić mikrostrukturę kucia, udoskonalić ziarno, a wstępna obróbka odpuszczająca może ujednolicić mikrostrukturę i zmniejszyć późniejsze zniekształcenia obróbki cieplnej. Połączenie tych dwóch jest bardzo skuteczne w poprawie mikrostruktury hartowania nawęglonego i odkształcenia.

3. Piec do nawęglania

Nakładanie się nawęglonych odkuwek pierścieniowych jest równoznaczne ze zwiększeniem szerokości zęba i zmniejszeniem stosunku średnicy do długości, co sprzyja zmniejszeniu wypaczeń i zniekształceń eliptycznych. Podczas chłodzenia po nawęglaniu górna i dolna powierzchnia końcowa nałożonego na siebie pierścienia zębatego ochładzają się stosunkowo szybko, a skurcz jest stosunkowo duży, co skutkuje cechą kształtu bębna taliowego. Ze względu na równomierne chłodzenie w piecu przed schłodzeniem do 650℃, koło koronowe kute w strefie wysokiej temperatury o słabej sztywności powoduje niewielkie zniekształcenie elipsy i wypaczenia, dzięki czemu uzyskuje się tylko charakterystyczny kształt bębna taliowego.

4. Proces nawęglania

Trasa procesu przyjmuje hartowanie z ponownym ogrzewaniem, które może zapobiec zgrubieniu ziarna spowodowanemu długotrwałym nawęglaniem 20CrMnMo. Jednocześnie proces hartowania można regulować, mierząc, korygując i wykrywając odkształcenie po nawęglaniu. Im szybciej wzrasta temperatura nawęglania, tym większe będą generowane naprężenia termiczne, a superpozycja naprężeń szczątkowych obróbki spowoduje duże odkształcenie, dlatego konieczne jest stopniowe zwiększanie temperatury. Nawęglanie musi odbywać się poza piecem w niskiej temperaturze. Jeśli 760 ° C jest poza piecem, warstwa infiltracyjna spowoduje nierównomierne przejście fazowe, co spowoduje wygaszenie struktury martenzytu na powierzchni wtórnej, zwiększenie objętości właściwej, a powierzchnia zostanie poddana naprężeniom rozciągającym. Zwłaszcza zimą, gdy odkuwki ze stali 20CrMnMo są umieszczane w kanale wolnostygjącym, prawdopodobieństwo pęknięcia wzrośnie, a hartowana struktura martenzytu zwiększy odkształcenie nawęglania. W późniejszym etapie nawęglania izolacja 650℃ sprawi, że powierzchnia uzyska jednolitą strukturę eutektyczną, wyeliminuje naprężenia i przygotuje do hartowania.

5. Korekta po nawęglaniu

W przypadku mediów solnych istnieje pewna proporcjonalna zależność między zniekształceniem nawęglania a zniekształceniem hartowania. Ogólnie rzecz biorąc, zniekształcenie eliptyczne hartowania wzrasta o 30% ~ 50% na podstawie zniekształcenia nawęglania. W pewnym sensie kontrola zniekształceń nawęglających może skutecznie kontrolować zniekształcenia po hartowaniu. Jeżeli po nawęglaniu elipsa okaże się duża, należy ją skorygować. Jeśli temperatura nagrzewania pierścienia zębatego jest niska, na przykład 280 ° C, wytrzymałość pierścienia zębatego jest wysoka, a strefa elastyczna jest duża w niskiej temperaturze, co utrudnia wystąpienie odkształcenia plastycznego. Wraz ze wzrostem temperatury strefa elastyczna będzie się zmniejszać, a trudność korekcji będzie się zmniejszać. Jeśli temperatura ogrzewania jest zbyt wysoka, operacja jest utrudniona. Praktyka wykazała, że efekt korekcji jest lepszy po podgrzaniu do 550 ° C, strefa sprężystości jest znacznie zmniejszona, a odkształcenie plastyczne można uzyskać przy niskim naprężeniu. Praktyka dowiodła, że po nawęglaniu i usunięciu naprężeń zniekształcenia po hartowaniu nie odbiją się, a nagromadzenie zniekształceń po hartowaniu można skutecznie rozwiązać poprzez korektę po nawęglaniu.

6, piec hartowniczy

Ciepło górnej i dolnej powierzchni kucia pierścienia zębatego nie jest zrównoważone, a rozpraszanie ciepła górnej powierzchni jest szybkie podczas chłodzenia, a wzrost jest stosunkowo duży. Zobacz ryc. 7, aby zobaczyć schematyczny diagram zniekształcenia wygaszania soli. Odkształcenie jest mierzone po nawęglaniu. Zasada pieca do ładowania pierścieni zębatych polega na tym, że górny okrąg zęba górnego końca jest mniejszy niż górny okrąg zęba dolnego końca, a podkładki między pierścieniami zębatymi są oddzielone. Patrz rys. 8, aby zapoznać się z hartowaniem pieca ładującego. Piec do hartowania jest regulowany zgodnie z odkształceniem po nawęglaniu, a pewna wartość stożka zostanie wygenerowana, gdy elementy bębna taliowego do nawęglania zostaną podzielone na pojedynczy pierścień zęba. Rozsądne zastosowanie nawęglonego kształtu bębna w talii, może zrealizować różnicę chłodzenia hartowania solą między górnym i dolnym końcem stożka i przesunięciem stożka nawęglonego bębna w talii, aby uzyskać małe zniekształcenie stożka.

7. Proces hartowania i odpuszczania

Wydłużenie czasu utrzymywania jest równe fazie ukrytej w celu zwiększenia temperatury hartowania i zwiększenia odkształcenia hartowania. Dlatego temperaturę austenityzowania wybiera się tak, aby utrzymywała się na poziomie 830 °C przez 4 godziny. W porównaniu z olejem, średnia temperatura stosowania saletry jest wysoka, wzrost temperatury hartowania jest niewielki, stopniowe hartowanie izotermiczne powoduje przemianę martenzytu powierzchniowego w powietrzu, powolne chłodzenie, zniekształcenie hartowania przedmiotu obrabianego jest niewielkie. Temperatura topnienia azotanu KNO3 NaNO2 wynosi 145 ℃, temperatura stosowania azotanu wynosi 160 ~ 180 ℃, a zdolność chłodzenia jest silna. Gdy temperatura soli wzrośnie do 200 ~ 220 ° C, a zawartość wody zostanie dostosowana do 0,9%, martenzyt plus duża ilość dolnego bainitu i bardzo mała ilość iglastego ferrytu zostanie uzyskana w środku pierścienia zębatego . Zapewnij wydajność rdzenia przy minimalnych zniekształceniach.

Duże odkuwki pierścieni zębatych będą miały duże odkształcenia po nawęglaniu i hartowaniu. Dzięki rozsądnemu projektowi i procesowi obróbki skrawaniem i obróbki cieplnej, przy użyciu właściwej metody korekcji i hartowania solą, eliptyczne zniekształcenie nawęglonych i hartowanych dużych odkuwek pierścieniowych można kontrolować w granicach 2 mm, zniekształcenie osnowy i stożka można kontrolować w granicach 1 mm, a łożysko można poprawić nośność i żywotność odkuwek kół koronowych.

Struktura dużego pierścieniakuciecharakteryzuje się cienką ścianką, dużym stosunkiem średnicy do długości (średnica zewnętrzna/szerokość zęba), dużymi odkształceniami nawęglającymi i hartowniczymi, nieregularnymi i trudnymi do kontrolowania, większe odkształcenia bezpośrednio wpływają na jakość produktu i wydajność obróbki post-sekwencyjnej, w wyniku czego w nierównym marginesie obróbki posekwencyjnej, wpływając na głębokość skutecznej utwardzonej warstwy powierzchni zęba i twardość powierzchni zęba, zmniejszając w ten sposób wytrzymałość, nośność i wytrzymałość zmęczeniową zębów pierścieniowych. Wreszcie skrócić żywotność pierścienia zębatego.

1. Projekt przetwarzania

Proces kucia pierścienia zębatego: kucie - po kuciu, odpuszczaniu - toczenie zgrubne - wstępna obróbka odpuszczająca - toczenie półwykańczające - sztuczne starzenie - frezowanie zębów - hartowanie nawęglane, odpuszczanie - śrutowanie - toczenie wykańczające - sztuczne starzenie - toczenie wykańczające - szlifowanie kół zębatych - gotowe produkt.

2. Obróbka wstępna

Jeśli do obróbki wstępnej stosuje się normalizowanie i odpuszczanie w wysokiej temperaturze, struktura po obróbce cieplnej jest perlitem i ferrytem, a nawet wytwarza nierównowagowy bainit. Z powodu nierównomiernego chłodzenia powietrzem jednorodność struktury normalizującej jest słaba. Ponieważ jednorodność chłodzenia i prędkość medium olejowego są lepsze niż powietrza, odpuszczanie zapewni jednolitą hartowaną strukturę soxite, która może poprawić lub wyeliminować pierwotną niejednorodność mikrostruktury generowaną przez kucie i poprawić jednorodność właściwości mechanicznych pierścienia zębatego. Dodatnia obróbka cieplna po kuciu może poprawić mikrostrukturę kucia, udoskonalić ziarno, a wstępna obróbka odpuszczająca może ujednolicić mikrostrukturę i zmniejszyć późniejsze zniekształcenia obróbki cieplnej. Połączenie tych dwóch jest bardzo skuteczne w poprawie mikrostruktury hartowania nawęglonego i odkształcenia.

3. Piec do nawęglania

Nakładanie się nawęglonych odkuwek pierścieniowych jest równoznaczne ze zwiększeniem szerokości zęba i zmniejszeniem stosunku średnicy do długości, co sprzyja zmniejszeniu wypaczeń i zniekształceń eliptycznych. Podczas chłodzenia po nawęglaniu górna i dolna powierzchnia końcowa nałożonego na siebie pierścienia zębatego ochładzają się stosunkowo szybko, a skurcz jest stosunkowo duży, co skutkuje cechą kształtu bębna taliowego. Ze względu na równomierne chłodzenie w piecu przed schłodzeniem do 650℃, koło koronowe kute w strefie wysokiej temperatury o słabej sztywności powoduje niewielkie zniekształcenie elipsy i wypaczenia, dzięki czemu uzyskuje się tylko charakterystyczny kształt bębna taliowego.

4. Proces nawęglania

Trasa procesu przyjmuje hartowanie z ponownym ogrzewaniem, które może zapobiec zgrubieniu ziarna spowodowanemu długotrwałym nawęglaniem 20CrMnMo. Jednocześnie proces hartowania można regulować, mierząc, korygując i wykrywając odkształcenie po nawęglaniu. Im szybciej wzrasta temperatura nawęglania, tym większe będą generowane naprężenia termiczne, a superpozycja naprężeń szczątkowych obróbki spowoduje duże odkształcenie, dlatego konieczne jest stopniowe zwiększanie temperatury. Nawęglanie musi odbywać się poza piecem w niskiej temperaturze. Jeśli 760 ° C jest poza piecem, warstwa infiltracyjna spowoduje nierównomierne przejście fazowe, co spowoduje wygaszenie struktury martenzytu na powierzchni wtórnej, zwiększenie objętości właściwej, a powierzchnia zostanie poddana naprężeniom rozciągającym. Zwłaszcza zimą, gdy odkuwki ze stali 20CrMnMo są umieszczane w kanale wolnostygjącym, prawdopodobieństwo pęknięcia wzrośnie, a hartowana struktura martenzytu zwiększy odkształcenie nawęglania. W późniejszym etapie nawęglania izolacja 650℃ sprawi, że powierzchnia uzyska jednolitą strukturę eutektyczną, wyeliminuje naprężenia i przygotuje do hartowania.

5. Korekta po nawęglaniu

W przypadku mediów solnych istnieje pewna proporcjonalna zależność między zniekształceniem nawęglania a zniekształceniem hartowania. Ogólnie rzecz biorąc, zniekształcenie eliptyczne hartowania wzrasta o 30% ~ 50% na podstawie zniekształcenia nawęglania. W pewnym sensie kontrola zniekształceń nawęglających może skutecznie kontrolować zniekształcenia po hartowaniu. Jeżeli po nawęglaniu elipsa okaże się duża, należy ją skorygować. Jeśli temperatura nagrzewania pierścienia zębatego jest niska, na przykład 280 ° C, wytrzymałość pierścienia zębatego jest wysoka, a strefa elastyczna jest duża w niskiej temperaturze, co utrudnia wystąpienie odkształcenia plastycznego. Wraz ze wzrostem temperatury strefa elastyczna będzie się zmniejszać, a trudność korekcji będzie się zmniejszać. Jeśli temperatura ogrzewania jest zbyt wysoka, operacja jest utrudniona. Praktyka wykazała, że efekt korekcji jest lepszy po podgrzaniu do 550 ° C, strefa sprężystości jest znacznie zmniejszona, a odkształcenie plastyczne można uzyskać przy niskim naprężeniu. Praktyka dowiodła, że po nawęglaniu i usunięciu naprężeń zniekształcenia po hartowaniu nie odbiją się, a nagromadzenie zniekształceń po hartowaniu można skutecznie rozwiązać poprzez korektę po nawęglaniu.

6, piec hartowniczy

Ciepło górnej i dolnej powierzchni kucia pierścienia zębatego nie jest zrównoważone, a rozpraszanie ciepła górnej powierzchni jest szybkie podczas chłodzenia, a wzrost jest stosunkowo duży. Zobacz ryc. 7, aby zobaczyć schematyczny diagram zniekształcenia wygaszania soli. Odkształcenie jest mierzone po nawęglaniu. Zasada pieca do ładowania pierścieni zębatych polega na tym, że górny okrąg zęba górnego końca jest mniejszy niż górny okrąg zęba dolnego końca, a podkładki między pierścieniami zębatymi są oddzielone. Patrz rys. 8, aby zapoznać się z hartowaniem pieca ładującego. Piec do hartowania jest regulowany zgodnie z odkształceniem po nawęglaniu, a pewna wartość stożka zostanie wygenerowana, gdy elementy bębna taliowego do nawęglania zostaną podzielone na pojedynczy pierścień zęba. Rozsądne zastosowanie nawęglonego kształtu bębna w talii, może zrealizować różnicę chłodzenia hartowania solą między górnym i dolnym końcem stożka i przesunięciem stożka nawęglonego bębna w talii, aby uzyskać małe zniekształcenie stożka.

7. Proces hartowania i odpuszczania

Wydłużenie czasu utrzymywania jest równe fazie ukrytej w celu zwiększenia temperatury hartowania i zwiększenia odkształcenia hartowania. Dlatego temperaturę austenityzowania wybiera się tak, aby utrzymywała się na poziomie 830 °C przez 4 godziny. W porównaniu z olejem, średnia temperatura stosowania saletry jest wysoka, wzrost temperatury hartowania jest niewielki, stopniowe hartowanie izotermiczne powoduje przemianę martenzytu powierzchniowego w powietrzu, powolne chłodzenie, zniekształcenie hartowania przedmiotu obrabianego jest niewielkie. Temperatura topnienia azotanu KNO3 NaNO2 wynosi 145 ℃, temperatura stosowania azotanu wynosi 160 ~ 180 ℃, a zdolność chłodzenia jest silna. Gdy temperatura soli wzrośnie do 200 ~ 220 ° C, a zawartość wody zostanie dostosowana do 0,9%, martenzyt plus duża ilość dolnego bainitu i bardzo mała ilość iglastego ferrytu zostanie uzyskana w środku pierścienia zębatego . Zapewnij wydajność rdzenia przy minimalnych zniekształceniach.

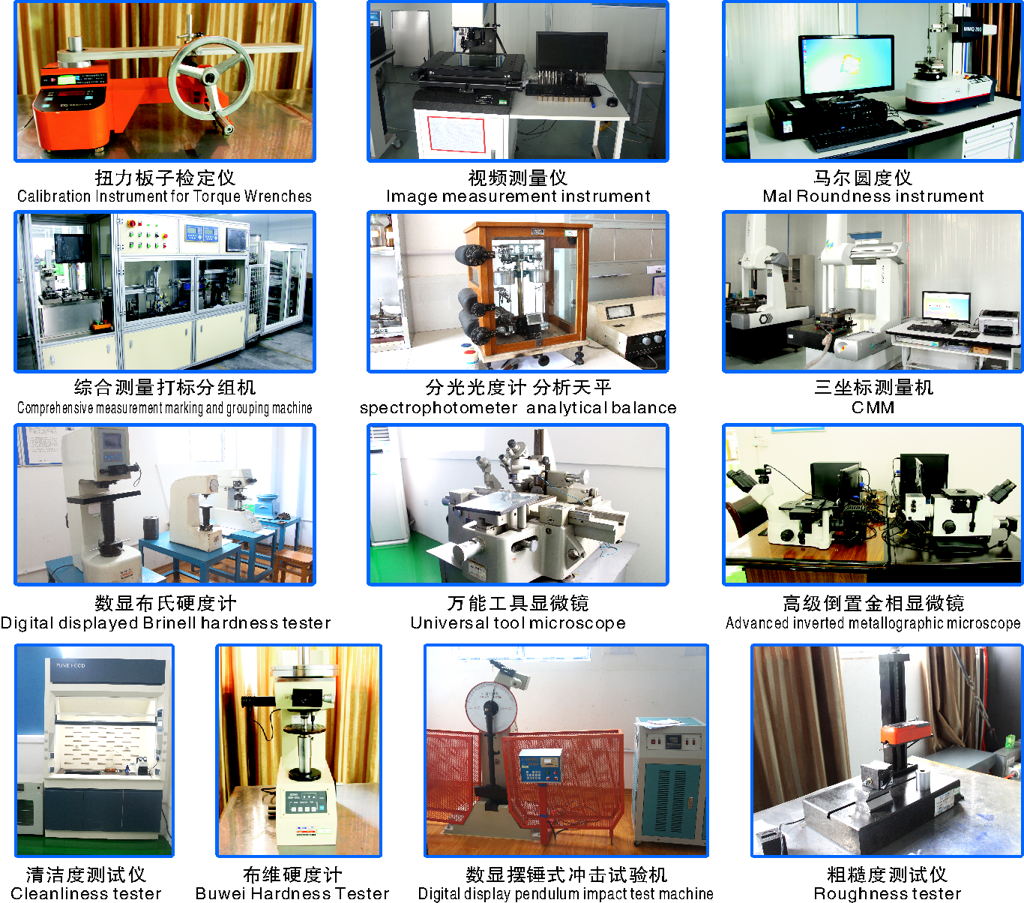

to jest maszyna do kontroli kucia

Poprzedni:Analiza przyczyn pękania odkuwek 65Mn

Wyślij zapytanie

X

Używamy plików cookie, aby zapewnić lepszą jakość przeglądania, analizować ruch w witrynie i personalizować zawartość. Korzystając z tej witryny, wyrażasz zgodę na używanie przez nas plików cookie.

Polityka prywatności